Tutorial 3D-Druck mit Strata Design 3D, 3D-Druck Blog, ialise

Strata Design 3D ist eine 3D-Modellierungssoftware, die für seine leicht bekannt ist von den täglichen Designern zu verwenden, während professionelle Qualität und photo Ergebnisse liefern. Was viele nicht wissen ist, dass Design 3D ist auch ein großartiges Produkt für die 3D-Druck. Werfen Sie einen Blick auf dieses Tutorial, um zu lernen, wie Sie Ihr Modell für den 3D-Druck vorzubereiten und torealize Ihre Vision sowohl in den virtuellen und physischen Welten.

Über Strata Design 3D und den Autor

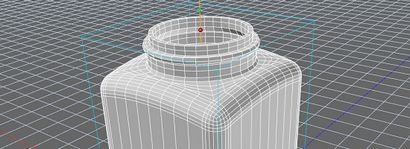

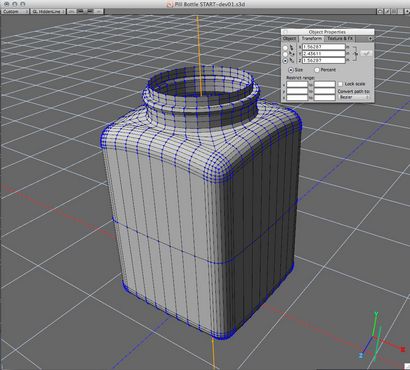

Dieses Tutorial wird von Experten Strata Benutzer Chris Tyler geschrieben. Mit Hunderten von Tutorials zu seinem Kredit, ist dieses Projekt eine Fortsetzung seiner Plastic Pill Bottle Tutorial-Serie. wo Chris zeigt Ihnen, wie dieses Modell zu bauen. Im Tutorial unten Chris beschreibt Techniken für 3D-Druck. Obwohl speziell auf die Pille Flasche Projekt angewandt, können die allgemeinen Prinzipien zu jedem Modell in Strata Design 3D angewandt werden.

Wenn Sie wie ich sind, dann würden Sie eher dieses Tutorial anschauen, als es lesen - so stellten wir beiden Versionen! Im Folgenden sind zwei Videos alle Details dieses Tutorials abdeckt. Darunter ist das Tutorial in schriftlicher Form. Sowohl die schriftlichen und Video-Tutorials sind von Chris Tyler und übernehmen eine Basis Maß an Verständnis für Strata Design 3D CX 8:

Der Anfang Basics

Um ein 3D-Objekt verschiedene Faktoren müssen berücksichtigt werden und korrekt implementiert korrekt zu drucken. Für 3D einige diese Faktoren sind nicht sehr wichtig ist, wie mit einem vollständig geschlossenen „Verteiler“ Objekt (oft bezeichnet als wasserdicht) oder sogar nachdem das Modell auf die physikalische Größe festgelegt werden, sondern auch für die 3D-Druck dort zu machen sind bestimmte Fragen Sie achten müssen:

- Das Objekt ist auf physikalische Größe festgelegt

- Geschlossen ‚wasserdicht‘ oder Verteilernetze

- Dicke Wände (nicht hauchdünn)

- Überlappende / schneidende Geometrie

- Die richtige endgültige Auflösung (Oberflächenveredelung)

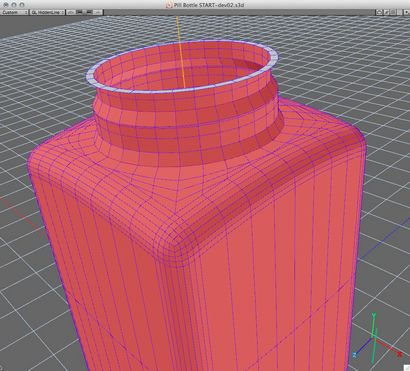

Das Beispielprojekt

Die Pille Flasche Projekt wurde ursprünglich für eine Designstudie entwickelt und für qualitativ hochwertige Renderings und so Teile des Objekts nicht, da sie nicht sichtbar wären modelliert wurden, wie die Innenseite (die Wanddicke) und der Boden des Netzes .

So gibt es ein paar Schritte, die befolgt werden müssen, um diese Aufgabe bereit sein können 3D gedruckt werden:

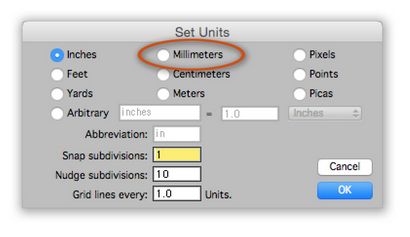

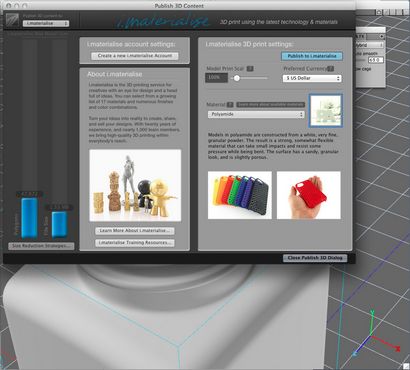

Schritt 1: Überprüfen Physikalische Größe

Das erste, was zu tun ist, sicherzustellen, dass das Objekt die richtige physikalische Größe entweder für den Zweck zu einem bestimmten Faktor der Skalierung (das heißt 10% der ursprünglichen) oder so, dass bei 100% der richtige Größe gedruckt wird. Der Einfachheit halber Veröffentlichen des Design 3D 3D-Inhalten Funktion hat eine Skalierungsoption für jene Situationen, in denen Skalierung erwünscht ist. Das i.materialise System verweist druckbare Größen in Millimeter. Um Ihre Größe in Millimetern, um zu bestimmen, um die Einheiten zu Millimeter ändern (Menübefehl Ansicht> Set-Einheiten)

Schritt 2. Schließen Freiflächen

Der Boden hat eine offensichtliche offene Fläche, die geschlossen werden muss. Es war nicht notwendig für 3D-Renderings zu tun und so wurde nicht modelliert. I geschlossen sie durch den offenen Umfang der Auswahl und ein einzelnes Polygon mit der Füllfunktion erzeugen. Ich schnitt dann, dass aus und klebte es auf ein neues Objekt. Nachdem ich die Umfangspunkte entfernt, die 4 Eckpunkten verlassen, lief ich es durch die glatte Gitterfunktion und gewürfelt in einen 6 × 6 mesh auf. Dann kopierte ich es zurück in den Behälter Mesh und hat eine Toleranz Schweißnaht mit einer großen Toleranz, um sicherzustellen, alle Punkte geschweißt wurden.

Das untere Loch ist nun geschlossen.

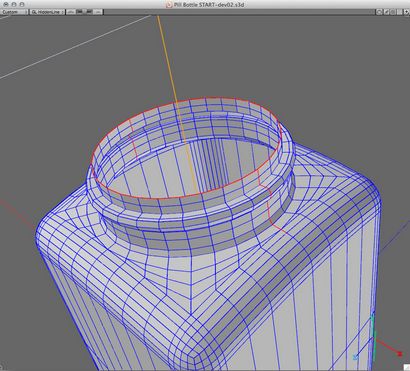

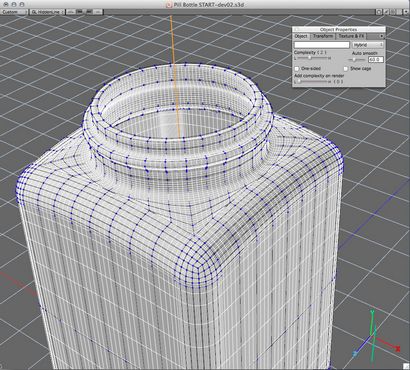

Dann, im Kantenmodus ausgewählt I das Wählen Non-Manifold-Funktion für alle Bereiche zu suchen, die entweder offen oder nicht korrekt verschweißt sind. In Edge-Auswahlmodus und Verdeckt- View-Modus konnte ich sehen, wo die Bereiche, die Aufmerksamkeit brauchen, sind (Sie auch die Fits zur Auswahl Befehl aus dem Menü Ansichten verwenden können). Der obere Bereich ist offensichtlich offen, aber an den Seiten sind einige Kanten, die überlappend sind, jedoch nicht verschweißt sind. Während des Modellierungsprozesses haben diese bekommen nicht richtig geschweißt und sie müssen repariert.

Offene Bereiche, sowohl offensichtliche und nicht so offensichtlich. Wenn diese nicht korrigiert werden, wird das Objekt nicht gedruckt werden.

Um die überlappenden, aber nicht verschweißten Kanten zu korrigieren, wechselte ich zu Vertex Modus und aufgerufen, um die Toleranz Weld-Funktion mit einem etwas breiten Toleranzbereich um sicherzustellen, dass diese Ecken verschweißt wurden.

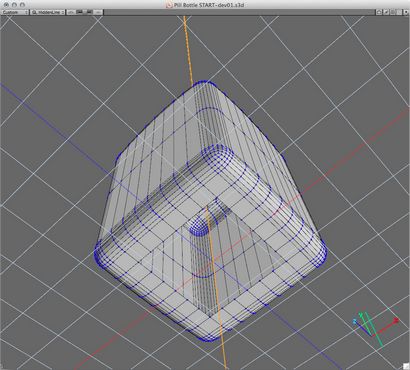

Schritt 3: Fügen Dicke / Suchen Sie nach Overlap

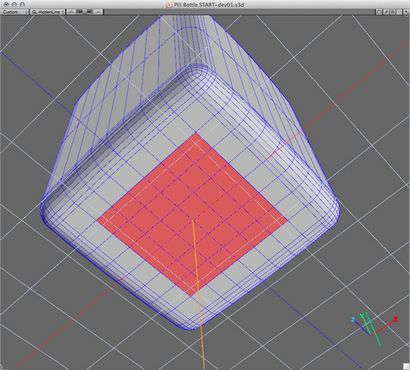

Der ausgewählte Ring von Polygonen wird schneiden, wenn sich nach innen extrudiert.

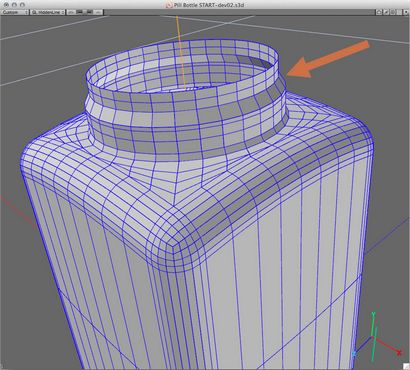

Der oben ausgewählte Ring um den Hals wird einige überlappende Polygone erzeugen, wenn prozedural verdickt und dies würde nicht gedruckt werden. Wir würden die überlappten / schneidende Geometrie einzustellen, die ein bisschen wie ein Schmerz sein würde, also aus diesem Grund ich Dicke manuell produzieren.

Die aktuelle Geometrie ist die nach außen gerichteten Wand, so dass wir nach innen extrudiert werden.

Ich kopierte die ganze Geometrie, mit Ausnahme des ausgewählten Rings wie oben gezeigt. Ich klebte diese auf ein eigenes Objekt (im Objektmodus, nicht innerhalb der Modellierungsumgebung Polygon), und verbunden dann den fehlenden Ringabschnittes, wo die vorstehenden Ringgeometrie war.

Gelöschte Ring (auf einem doppelten Satz von Geometrie), dann überbrücken die Lücke zu schließen.

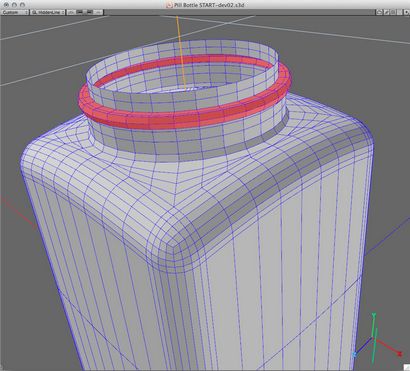

Um Dicke hinzuzufügen, müssen wir das, was die minimale Dicke für ein gegebenes i.materialise Material kennen. In diesem Fall werden wir das Standard-Polyamid-Material, das eine Mindestdicke von etwa 1 mm hat verwenden.

Im Angesicht Modus habe ich alle Polygone und doppelgeklickt das Verschieben-Werkzeug, um den Nudge-Wert einzustellen, bis 1 mm. Ich habe dann das Extrude Normal-Werkzeug, und drückte die Pfeiltaste nach unten, um nach innen einem Schub Schritt zu extrudieren - das ist jetzt 1 mm.

Innerlich Geometrie von 1 mm extrudiert.

An dieser Stelle ist es wichtig, über die Geometrie zu suchen, um sicherzustellen, gibt es keine überlappten / schneidende Geometrie als Folge der Extrusion.

Die Geometrie sieht gut aus, und so verschmolzen ich die Außengeometrie mit der nach innen gerichteten ‚verdickt‘ Geometrie zurück. Wie wähle ich beide Objekte, gruppiert sie und lief sie durch die Funktion Convert, um sie zu einem einzigen Polygonnetz zu verschweißen. An dieser Stelle wäre es gut, das Netz wieder innerhalb des Polygons Modellierer zu untersuchen, die Select Non-Manifold-Funktion ausgeführt wird, um sicherzustellen, keine überlappenden und nicht verschweißte Geometrie vorhanden ist. Ich lief schließlich die Unify-Funktion, um sicherzustellen, alle Normalen wurden in der richtigen, nach außen gegenüber.

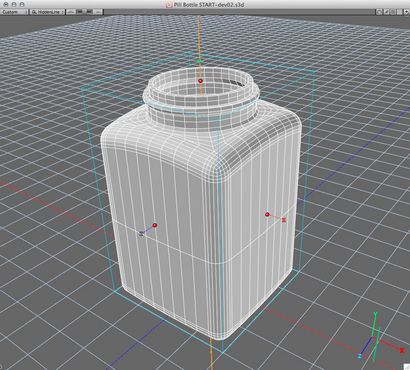

Diese Aufgabe hat nun Dicke und ist geschlossen.

Schritt 4: Final Resolution

Nun, da die Geometrie abgeschlossen ist, drehte ich mich auf Unterteilungsflächen für Flaschengeometrie. Die Standardeinstellung ist Stufe 2 Unterteilung, die für dieses Objekt gut ist. Design 3D wird die Unterteilung Geometrie i.materialise automatisch senden. nicht der Polygon Käfig. Ein Niveau von 3 würde auch wahrscheinlich funktionieren, aber i.materialise warnt vor Maschen mit zu viel Auflösung produzieren - mehr ist nicht unbedingt besser.

Schritt 5: Senden Sie die Geometrie i.materialise

Wenn Sie mehr Wandstärke und Dateiauflösung für die 3D-Druck lernen wollen, müssen wir die richtigen Übungen für Sie auf unserem Blog. Sie sollten auch einen Blick auf unsere nehmen „5 Fehler Wenn man zu vermeiden, ein 3D-Modell für 3D-Druck Entwerfen“ Blog-Post.