Step Plus-Inc

Step Plus' Wet-Cast Produkte im Vergleich zu Vibrant Dry Stampfbetonwerkstein

Regierung stellt fest, Probleme mit VDT -WERKSTEIN

In der US-General Services Administration Artikeln Historic Preservation Technischer Verfahren Titel ‚CAST STONE: Eigenschaften, VERWENDET UND PROBLEME“ wird darauf hingewiesen, dass mit Blick auf Delamination und Haarrisse sind häufige Probleme mit Trockenstampfbetonwerkstein [2] Das US Department of der. Innere der Nation Park Service ausgestellt „Preservation Kurz 42: Die Wartung, Reparatur und Austausch von Historic Cast Stone“, in dem sie erklären, dass: „Die Trennung der Verkleidung und Kernschichten aus trockenen stampfen Einheiten ist nicht ungewöhnlich, und spiegelt oft Herstellungsfehler wie schlechte Verdichtung, lange Herstellungszeit oder unsachgemäße Aushärtung. " [3]

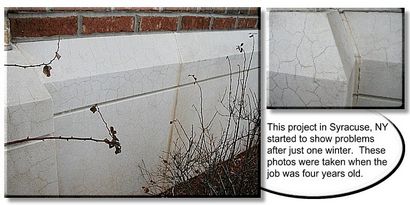

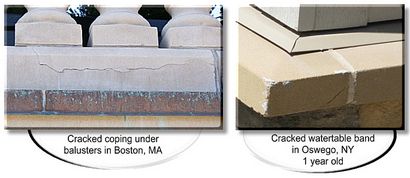

Haarrisse in Vibrant Dry Stampfbetonwerkstein

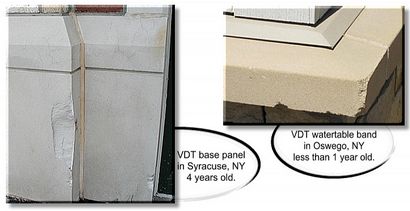

Wie in den folgenden Fotos zu sehen ist, sind Haarrisse Risse ein sehr häufiges Problem mit lebendigem trockenem Stampfbetonwerkstein. Gemäß dem Artikel mit dem Titel ‚CAST STONE: Eigenschaften, VERWENDET UND PROBLEME‚von der US General Services Administration, wird angegeben, dass diese Haarrisse‘Volumenunterschiede verursacht oft zwischen der Verkleidung und Sicherungsmaterial oder falscher Dosierung der zugewandten Mix . Wenn Aggregate von einheitlicher Größe verwendet werden, neigt der Formstein poröser und weniger haltbar zu sein. "[2]

VERSTÄRKUNG BEDENKEN in Vibrant Trockenstampfbetonwerkstein

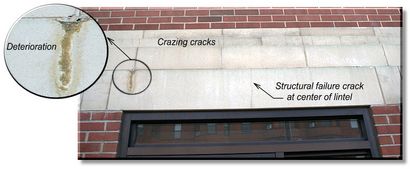

Weil die VDT Mischung in Schichten in die Form nach unten gestampft wird, ist es unmöglich, einen Bewehrungskorb stampfen in der Umgebung, wie beispielsweise für einige langen trim Einheiten und Struktur lintels erforderlich. Strukturellen Stürze mit Käfigen sollten immer gemacht werden, um die Nassgussverfahren. In seinem Artikel „Was Stone Cast“, äußert Matthew Farmer Sorge, dass in einem VDT Stück jeder Art Verstärkung durch die Angabe des folgenden ein potenzielles Problem ist: „Platzierung von Betonstahl von besonderer Bedeutung ist in VDT-Betonwerksteinplatten und sollte vermieden wird. In der Regel wird das Gesicht Mischung zuerst gesetzt und dann wird der Stahl gesetzt, und der Backup-Gemisch gegossen darum herum. Daher wird dieses Verfahren nicht für den Bewehrungsstahl erlaubt das Gesicht Mischung in Eingriff zu bringen. Wenn die Sicherung Mischung trockengeätzt Stampf auch ist es fast unmöglich, eine ausreichende Konsolidierung um den Bewehrungsstahl zu erreichen, die ausreichend ist, um seine Stärke zu entwickeln. Wenn sie verwendet werden müssen, Nassgussherstellungsverfahren zu bevorzugen sind, so dass die Armierung vollständig in zementartiges Material verkapselt werden.“ [1]

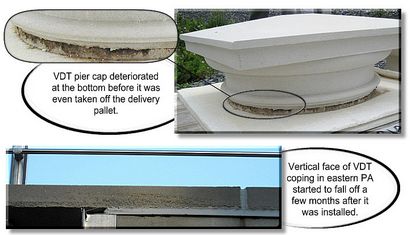

VORZEITIGEN VERSCHLECHTERUNG in Vibrant Dry Stampfbetonwerkstein

Eine große Gefahr mit lebendigem trockenem Stampfbetonwerkstein ist, dass es nicht genügend Feuchtigkeit hat in der Mischung, wenn es für die ganzen Zement gegossen wird Hydrat. Aus diesem Grunde ist die Naßaushärten oben beschriebene Verfahren für VDT Kunststein so wichtig ist. Die Fotos unten zeigen ein paar Beispiele aus gegossenem Stein, war offenbar nicht richtig ausgehärtet und begann in weniger als ein Jahr zu zerfallen.

CHIP in Vibrant Trockenstampfbetonwerkstein

Das Fehlen von groben Gesteinskörnung in den meisten Vibrant Trockenstampfwerkstein reduziert den Widerstand des Produkts zu Abplatzungen. Durch sie Natur ist, verwendet der Stampf Prozess um die Formen zu füllen macht es schwierig, eine gute Verdichtung an den Ecken und unteren Kanten zu erhalten.

Mängel, die durch Stopfung PROCESS in Vibrant Trockenstampfbetonwerkstein

Im Stampfverfahren wird der Sand-Zement-Mischung in relativ dünnen Schichten niedergeschlagen und dann physikalisch in die Form, um eine angemessene Verdichtung Stampf zu erzielen. Die Concrete International Magazin-Artikel „Freeze-Thaw Dauerhaftigkeit von Betonwerkstein“ erklärt, warum der Stampfprozess Probleme Haltbarkeit beiträgt: „Die Trocken stampft Prozess, eine geringen Einbruch Mischung verwendet wird, macht es schwierig, eine gute Verdichtung an der geformten Oberfläche und Ecken zu erreichen die Platte. schlechte Verdichtung an der geformten Oberfläche der Oberfläche ermöglicht mehr Wasser als das Körpermaterial des gegossenen Steins zu absorbieren. Aufgrund der größeren Wasseraufnahme und die schlechten Verdichtung der geformten Oberfläche, sein Widerstand gegen eine harte Einfrieren und Auftauen Umgebung ist reduziert und und die geformte Oberfläche wird zu einer Verschlechterung“anfällig. [4]

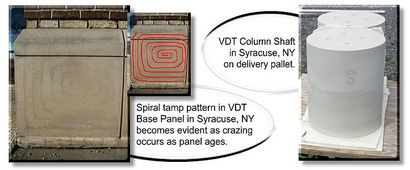

Die Tatsache, dass das Material physisch Stampf ist nicht immer konsistent kann zu sichtbaren Haarrißbildung Muster führen, wie Matthew Farmer erklärt in seinem „Was ist Stein gemeißelt“ -Artikel, wenn er sagt: „Der Prozess der Stampf trägt auch zur Rissbildung durch Zentren der hohen Verdichtung zu schaffen ( wobei das Originalitäts das Material beeinflusst durch Ringen niedrigerer Verdichtung umgeben sind). Crazing erscheint in den Bereichen geringerer Verdichtung oder Dichte“konzentrierter zu sein. [1] Dieser Effekt wird auf dem Foto unten, wo die Haarrißbildung Muster entspricht dem Spiral-Muster, das die manipulations verwendet, wenn Herstellung der Bodenplatte deutlich. Stampf in vielen mehrfachen Schichten erhöht auch die Wahrscheinlichkeit der lift Linien aufweisen wie in dem unten stehenden Säulenschaft Foto zu sehen ist.

Einige andere Einschränkungen von Vibrant Dry Stampfbetonwerkstein sind wie folgt:

* L-Form und U-Form Stücke sind extrem schwer zu stopfen, wenn nicht unmöglich.

* Vibrierende trockene Stampfplatten können in der Regel nicht so groß wie Nassgussplatten hergestellt werden.

* Struktureinsätze und Schweißplatten, die leicht gegossen in den Rücken von Nassguss-Einheiten sind schwer zu setzen, in den Rücken von Stampf Stücken werden.

Stärke - Verschiedene Tests führen zu unterschiedlichen Ergebnissen.

Trockenstampfbetonwerkstein und Nassgussprodukte werden in der Regel mit verschiedenen Methoden getestet, die zu Verwechslungen führen können, weil sie zu unterschiedlichen Ergebnissen führen. Trockenstampfbetonwerkstein wird in der Regel als 6500 angegeben psi bei 28 Tagen, wenn gemäß ASTM C 1194 (done durch Brechen Würfel), während Nassgussformstein typischerweise angegeben getestet werden 5000 psi bei 28 Tagen, wenn gemäß ASTM getestet C39-86 (durch brechen Zylinder getan). Nach dem PCI Architekturbetonfertig Design Manual - 2. Auflage, ergeben unter Verwendung von Drucktests Stärke Würfeln ein Ergebnis etwa 30% höher als Tests mit Zylindern getan. Dies bedeutet, dass eine Druckfestigkeit von psi 6500 bestimmt durch 2" Würfel für trockenen Stampfbetonwerkstein ist für die Nassgussprodukte auf etwa 5000 psi für 6-Zoll-Zylinder-äquivalent. Setzen Sie den Fehler zu denken, dass Trockenstampfbetonwerkstein nicht machen hat eine höhere Druckfestigkeit als wet-Gußprodukte aufgrund dieses Unterschieds in Testverfahren.

Schritte dazu verwendet nur die Wet-Cast-Methode

Steps Plus verwendet nur das Wet-Cast Verfahren zur Herstellung von vorgefertigten und Betonwerkstein. In diesem Verfahren wird messbarer slump Beton in eine Form in Schwingungen versetzt wird, bis dicht kompaktiert wird. Das Produkt wird in der Regel aus der Form am nächsten Tag entfernt. Die Mischung enthält genügend Wasser für die vollständige Hydratation des Zements und die Formwände verhindern, dass die Feuchtigkeit aus dem Beton während des anfänglichen Satzes zu verdampfen. Die Einheiten werden dann mit ausreichendem Schutz vor Feuchtigkeitsverdampfung gehärtet, um die spezifizierten Entwurfseigenschaften zu erreichen. Da Nassgussprodukte bereits genügend Feuchtigkeit in ihnen für eine vollständige Hydratation des Zements haben, ist die komplizierte Naßaushärten Verfahren absolut lebenswichtig für VDT Betonwerkstein für die Nassgussprodukte nicht erforderlich. Unser Nassgussverfahren vermeidet alle anderen Nachteile des Vibrant Trockenstampfwerkstein oben als auch aufgeführt.

Steps Plus Inc. - 6375 Thompson Rd.- Syracuse, NY 13206 - USA

Telefon: 315-432-0806 Fax: 315-432-0612