Feingießen

Von Jim McGeeney, Regisseur, FS Precision Tech, Rancho Dominguez, CA

Weil es vor 4.000 Jahren erfunden wurde, könnten Sie Feinguß erwarten ein gründlich reifes Umformprozess zu sein. Allerdings ist es anpassungsfähig, sich leicht die Kreditvergabe an solche modernen Fertigungstechnologien wie 3-D-Modellierung, numerische Erstarrungssimulation und Rapid Prototyping, die den heutigen Herstellungszyklus zu optimieren. Es steht auf gleichberechtigt mit der Bearbeitung und Schmieden, während immer noch seinen wichtigsten historischen Vorteils, Halt wobei hochkomplexe Teile zu bilden.

Die Alten werfen Schmuck, Statuen und Kunstwerke mit so feinen Details, dass sie am besten unter einem Juwelier Lupe geschätzt. Vier Jahrtausende später, die gleiche Fähigkeit zeichnet OEM-Designer Feinguss: Formen, die unmöglich sein würde, um mehr konventionellen Herstellungs wirtschaftlich oder praktisch zu bilden Methoden-even CNC-können Feinguss sein. Details wie Logos, Text und Oberflächenstrukturen identifizieren können in den Körper eines Teils gegossen werden. Formschrägen, die andere Formen des Gießens begrenzen nicht gelten. Formoptionen sind nahezu unbegrenzt.

Wie es funktioniert

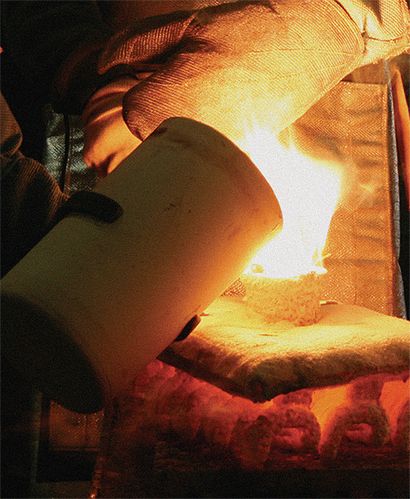

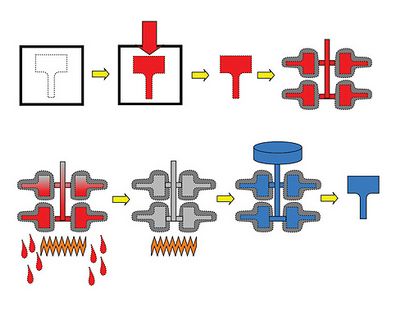

Unter Verwendung eines 3-D-CAD-Modell des Teils (modifiziert für die Metallschrumpfung zu kompensieren, während der Erstarrung, Anlagerollen Maschine eine Einspritzformhohlraum, der die Teilegeometrie dupliziert. Specialized Wachs wird in den Hohlraum injiziert, um ein Teil-Muster zu erzeugen, (Figur 1) . das Muster wird so oft wiederholt, wie es Teile hergestellt werden soll. die Muster in angeordnet sind „Bäume“, dann mit mehreren Schichten aus keramischen Schlickern aufgetragen, um ein ‚Shell‘ der Lage zu akzeptieren, das geschmolzene Metall zu bilden. Nachdem das Wachs aus den Bäumen aufgeschmolzen wird die Keramik gebrannt es in eine starke, feste Schale zu verschmelzen, hinter vakanten Hohlräumen innerhalb Keramikschalen zu verlassen. in diesen Schalen Stahl gegossen werden, Kobalt, Titan, Nickel, Zirkonium, und eine Anzahl von anderen Legierungen.

Abbildung 1: Feingießen beginnt mit der Form, die CNC ist bearbeitet, den Teil CAD. Spezielle Wachs wird in den Formhohlraum injiziert, um das Teil-Muster zu bilden. Mehrere Wachsmuster werden aufgebaut (Wachs geschweißt) in einen Baum, Wachs-Gattern verwendet wird, Läufer und einen Eingußtrichter. Der Baum wird als „angelegt“ mit mehreren Schichten von keramischen Aufschlämmungen, um die Muster eine Schale zu bilden. Das Wachs wird aus den Schalen geschmolzen, und die Schalen werden gebrannt, so dass Leerstellen, in die geschmolzene Metall gegossen wird. Nach dem Abkühlen wird die Schale entfernt und die Teile werden vom Baum abgeschnitten.

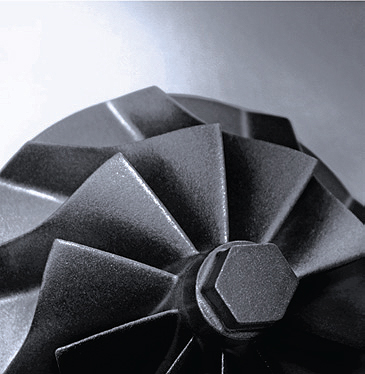

Wenn das geschmolzene Metall erstarrt, was aus den Schalen kommt Teile sind so komplex wie Evolventen, Krümmer mit gekrümmtem Innendurchgang, Spiralen und einzigartigen Strukturen wie Turbolader oder Kompressoren biomedizinischen Werkzeuge mit Vorsprüngen oder Verbindungsstreben, (Abbildung 2).

Abbildung 2: Die Genauigkeit der als Gussteile ist von keiner anderen herkömmlichen Umformprozessen. Turbolader Kompressoren, gegossen aus Titan sind gute Beispiele. Obwohl einige durch spanende Bearbeitung ausgebildet sind, dünne Klingen mit einem hohen Grad an backangle sind unmöglich, mit Schmiede- und unökonomisch zu bilden durch CNC-Bearbeitung zu bilden.

Feinguss ist Material effizient, weit weniger Abfall als Schmiedeprozess zu erzeugen. Dies wird immer wichtiger, wenn teure Legierungen verwendet. Außerdem ist der Prozess genau. Maßtoleranzen von ± 0,003 in./in. leicht erreicht werden. Diese Toleranz ist entscheidend Teile wie Turbolader-Verdichterräder, die mit Geschwindigkeiten von mehr als 200.000 Umdrehungen pro Minute drehen und haben fein ausgewogen. Schließlich empfindliche Teile mit Wänden so dünn wie 0,025 in. Können die Anlage gegossen werden.

Fast jedes Metall, das gegossen werden kann, Feinguss sein. Da es jedoch so Material effizient, Ökonomie ist besonders attraktiv für Hochleistungslegierungen. Ganz oben auf der Liste ist Titan mit seinen überlegenen Stärke-Gewicht-Eigenschaften bei hohen Temperaturen und in korrosiven Umgebungen. Zirkonium ist ähnlich, und ist oft die Wahl für Teile wie Ventilkomponenten in extrem korrosiven Anwendungen. Andere Metalle sind Kobalt-Chrom-Legierungen für biomedizinische Implantate, eine Anzahl von rostfreien Stahllegierungen und Nickellegierungen, wo sehr hohe Temperatur Kriechbeständigkeit wie in der Luft- und Raumfahrt-Anwendungen benötigt wird.

Form Komplexität Antriebe Designer Feinguss als Umformverfahren zur Auswahl. Dieses militärische Pistolengehäuse wiegt 2,9 lb und ist in einem einzigen Stück, mit einer benutzerdefinierten Titanlegierung gegossen.

Der ideale Investitionsgussteil

Form Komplexität Sie in Richtung Feinguss lenken wird; desto unmöglicher ein Teil ist zu Maschine, desto wahrscheinlicher ist, dass es Feinguss sein. Zum Beispiel Verteiler mit mehreren inneren Durchgängen, die Kurve in verschiedenen Richtungen, Ventilkörpern mit sich schneidenden Löchern und ungleichmäßige Durchgänge, Kompressor- Tragflügeln, biomedizinische Implantate und individuelle chirurgische Instrumente und komplexe Waffenempfänger wäre unpraktisch sein spanend zu bilden.

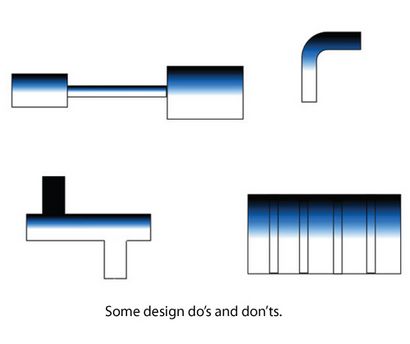

Abbildung 3: Feinguß ist im wesentlichen ein Strömungsvorgang. Halten Sie Kreuzungen glatt. Vermeiden Sie scharfe Ecken. Vermeiden Sie scharfe Kanten. Und vermeiden große transisions in Schnittdicke.

Part Bewertung

Feingießen eignet sich für alle State-of-the-art moderne Modellierung und Rapid-Prototyping-Techniken. Für eine mögliche Produkt stellen die Designer 3-D-Modell und einen 2-D-Druck, die Spezifikationen und Toleranzen Details. Wenn das Produkt eine komplizierte Form mit mehreren Änderungen in der Wandstärke aufweist, wird die Gießmaschine auswerten eines numerisches Erstarrungsmodell unter Verwendung von Metallfluss und potentielle Schrumpfungsprobleme zu analysieren. Der nächste Schritt ist, stereolithographisch oder 5-Achsen-Bearbeitungs Wachs ein Wachs Prototyp des Teils herzustellen. Gate-Positionen gesetzt sind, und ein Prototyp Schale wird aus dem der Prototyp gegossen wird.

Der Prototyp wird mit Weißlicht-Scanning erfaßt, ein elektronisches Modell zu schaffen, digitalisiert und im Vergleich zu der ursprünglichen CAD-Konstruktion. Das digitale Teil-Modell wird modifiziert, falls erforderlich ungleichmäßige Schrumpfung aufzunehmen. An diesem Punkt sind Teile bereit gemacht werden.

Typische verstrichene Zeit in der Entwicklung von Prototypen sind 10-14 Tage.

Die Kombination von zwei oder mehr Teilen in eine einzige Einheit ist einfach mit dem Feinguss. Anstelle des Ausbildens des Körpers und der Griff dieser Verriegelungs- und Verschweißen derselben, wurden sie als ein Stück gestaltet.

Wie Feinguß stapelt

Der sprichwörtlich Unterm Strich über Feinguss ist, dass Designer mit ihm die Dinge, die nicht auf andere Weise ökonomisch hergestellt werden.

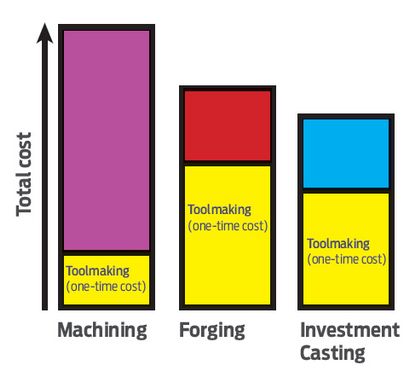

Zusätzlich Vielseitigkeit zu gestalten, bietet Feinguß eine Reihe von wirtschaftlichen Vorteilen im Vergleich zum Schmieden und Bearbeitung (Abbildung 4). Zum Beispiel, aus dem die Aktienanlage Gussteile hergestellt werden, ist Barre Lager, das ist, im schlimmsten Fall, 50% günstiger als Schmiedeaktien und kann so viel wie eine Größenordnung kleiner sein. Auch in den Feinguss, Läufer, Angüsse und Tore, die abgeschnitten werden alle recycelt. Kleiner „Chip Abfall“ ist auf dem Boden gelassen.

Abbildung 4: Relative Kosten der drei Umformprozesse der Lage, komplexe Formen zu bilden.

Wie Spritzgießen, können Sie manchmal Feinguß verwenden, um mehrere Teile in einem einzigen Gerät, das Speichern einer Anzahl von Herstellungsschritten zu kombinieren. Nur wenige andere Metall-Umformverfahren haben diese Fähigkeit.

Insbesondere ist hier, wie es auf andere gemeinsame Umformprozesse vergleicht:

Schmieden erzeugen die stärksten Metallteile zur Verfügung, da die Warmbearbeitung des Metallkorn in eine Weise ausgerichtet ist, die Festigkeit und Zähigkeit erhöht. Feinguss kann in der Regel nicht die absolute Stärke von Schmiedeteilen entsprechen. Allerdings spezialisierte Technologien-wie selektive Verfestigung und Kornverfeinerung während der Erstarrung-haben Gießverfahren ermöglicht die Lücke deutlich zu schließen. Nun sind Fertigteile stärker als herkömmliche als Gussteile. Auch kann eine sorgfältige Konstruktion Metall hinzufügen kritische Bereiche zu stärken, Feinguss machte fast so stark wie Schmiedeteile. In-Prozess-Festigkeit zu erhöhen, mit unmöglichen Schmieden Modifikation von Legierungschemien kann. Erfolg dieser Stärkung Techniken wird durch die Tatsache als heute viele kommerzielle Hämmer-immer geschmiedet in der Vergangenheit sind Feinguss unter Beweis gestellt.

Machining ist einer der schnellsten Wege, Metallteile zu produzieren, aber zugleich erzeugt beträchtlichen Chip Schrott von teuren Schmiede Lager. Komplexe Teile, die mehrere Bearbeitungsschritte schnell Rack teure Bearbeitungszeit erfordern. Form Vielseitigkeit der Bearbeitung ist offensichtlich groß, aber nicht so groß wie die des Feinguss.